铸钢滑轮在生产过程中,每一道工序和操作都非常重要,如果哪个操作不规范、不到位,就会对产品的质量产生影响。裂纹是铸钢滑轮在生产时常见的问题之一。那么,铸钢滑轮生产时出现裂纹的原因是什么呢?有哪些解决方法?

铸钢滑轮生产时出现裂纹的原因

铸钢滑轮铸件产生裂纹的原因大致分为以下五点:

1、裂纹与铸钢滑轮的结构有不小的关系,如果截面变化很突然或过多的部位圆度太小,就容易引起裂纹。

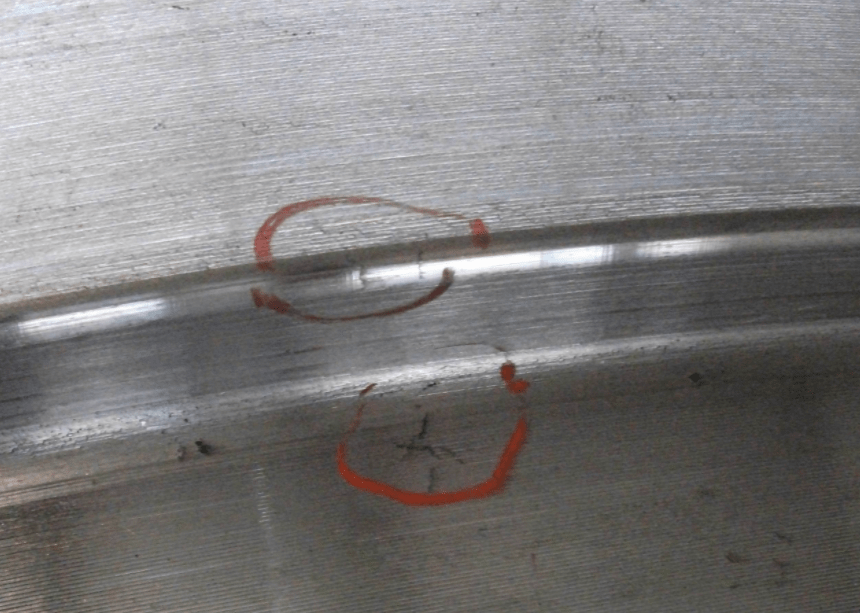

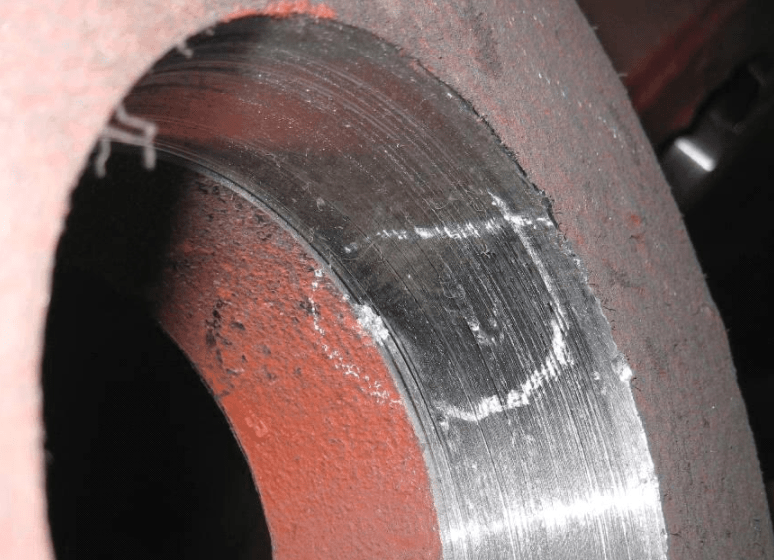

2、铸造过程中出现问题,铸钢滑轮铸件表面或内部出现较多缺陷。

3、浇注冷却后没及时进行去应力退火。

4、浇铸冷却过程中,钢水的冷却速度太快。

5、铸件截面变化太突然,或过度部位圆角太小。

铸钢滑轮生产时出现裂纹的解决方法

为了防止铸钢滑轮在生产过程中出现裂纹,就需要优质的铸造工艺技术,以及铸件本身设计的合理性来解决这个问题。下面是几点铸钢滑轮生产时出现裂纹的解决方法:

1、改善铸造车轮结构

铸钢滑轮壁厚力求均匀,转角处应作出过渡圆角,减少应力集中现象。轮辐时可作成弯曲状。

2、提高合金材料的熔炼质量

采用精炼和初期工艺去除金属业中的氧化夹杂和气体等。控制有害杂质的含量,采用合理的熔炼工艺。在防止热裂纹形成的同时,也要防止冷裂纹的形成,保证铸造工艺的正确性,使铸件能够实现同步凝固。

3、采用正确的铸造工艺,不仅有利于防止热裂纹,也有助于防止冷裂纹

先合理设置浇冒口的位置和尺寸,使铸件各部分的冷却速度尽量均匀一致,减少冷裂纹倾向。

其次,正确确定铸件在砂型中的停留时间;砂型是一种良好的保温容器,能使铸件较厚和较薄处的温度进一步均匀化,减少他们之间的温度差,降低热应力,减少冷裂纹倾向。延长铸件在铸型内的停留时间,以免开箱过早在铸件内造成较大的内应力,而产生冷裂纹。

后增加砂型、砂芯的退让性,铸件凝固后及早卸去压箱铁,松开杀向紧固装置等,是防止由于收缩应力而使铸件产生冷裂的有效措施。铸钢滑轮铸件的落砂、清理和搬运过程中,应避免碰撞、挤压,防止逐渐产生冷裂纹。

4、 时效热处理

铸造应力大的滑轮应及时进行时效热处理,避免过大的残余应力使铸钢滑轮铸件产生冷裂纹。有时,在切割冒口或焊补后,还要进行一次时效热处理。