过去,起重机滑轮大多采用普通灰铸铁或球铁铸造。由于它们磨损快并且绳槽边缘常因碰撞而破裂,所以很多用户希望改用铸钢滑轮。而铸钢滑轮一般是将轮缘的绳槽铸实,在轮缘上方安放顶冒口或在侧面安放边冒口。为了保证绳槽底部无缩孔、缩松,安放的冒口都比较大,工艺出品率较低,一般在40~50%。对于Φ400mm以下和Φ450~600mm的铸钢滑轮,采用新工艺后,可将工艺出品率大大提高。

根据铸钢滑轮的使用特点,只要轴孔和绳槽无铸造缺陷(缩孔、缩松、气孔等),就可以保证滑轮的使用可靠性。因此,在制订铸钢滑轮铸造工艺时,要考虑到它的使用特点。

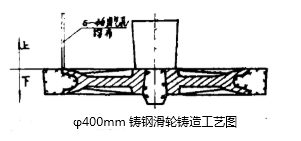

Φ400mm以下铸钢滑轮的铸造工艺

在制订中400mm以下铸钢滑轮的铸造工艺时,先要考虑冒口的有效补缩距离和冒口对铸件的补缩能力,其次要考虑浇道位置及型腔排气问题,以减少铸件中产生缩孔、气孔、渣孔等缺陷。

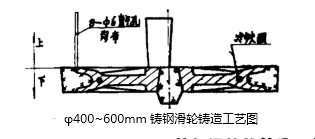

Φ450~600mm铸钢滑轮的铸造工艺

由于Φ450~600mm铸钢滑轮辐板比较宽,要利用轮毂冒口内的钢水通过辐板补缩底部的热节圆是非常困难的。如将绳槽铸实,并在外边缘安放边冒口,这样不仅浪费了钢水,工艺出品率低,还增加了机加工的工时。因此我们采用砂芯组合绳槽,并在绳槽底部热节圆处放置环状内冷铁的工艺,取得了良好效果。

该工艺要点如下:先根据图纸绘制出绳槽扁部的热节圆dy,考虑到由于热作用砂尖温度高,故内切圆一般要绕过砂尖比几何内切图大一些。先放大10mm,即实际热节圆直径T= dy+10。然后再根据公式确定内冷铁直径。将直径为d内的内冷铁做成一个圆环,该圆环的线直径与热节圆线直径相同。去油、去锈后焊上4~ 6根钢钉,烘烤后待用。为保证滑轮毛坯绳槽部位的尺寸精度,绳槽砂芯需做成环状整体。为保证绳槽上边缘排气通畅,如下图所示扎出气孔。

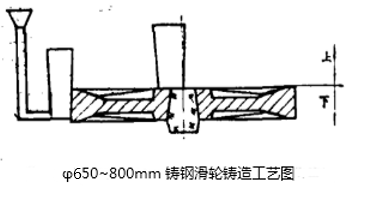

Φ650~800mm铸钢滑轮的铸造工艺

因为Φ650~800mm滑轮的辐板较宽(150mm左右),而且绳槽底部的热节圆也比较大。不但轮毂处冒口无法补缩绳槽底部的热节圈,而且即使利用内冷铁也不能保证绳底部无缩孔、缩松。要得到健全铸件就必须将绳槽铸实,并放边冒口,如下图。

想要了解更多关于热轧滑轮的制造标准和规格表和热轧滑轮的特点资讯,请关注起重机滑轮网站。